W wymagającym środowisku współczesnego lotnictwa każdy element musi działać z niezachwianą niezawodnością w ekstremalnych warunkach. Wśród tych kluczowych elementów znajdują się m.in. kabel lotniczy o wysokiej temperaturze wyróżnia się jako żywotna linia ratunkowa, przesyłająca moc, dane i sygnały w obszarach narażonych na intensywne ciepło wytwarzane przez silniki, pomocnicze jednostki napędowe (APU) i systemy kontroli środowiska. Wybór odpowiedniego kabla to nie tylko kwestia specyfikacji, ale podstawowy aspekt bezpieczeństwa lotniczego i integralności systemu. Ten przewodnik zapewnia dogłębną analizę wysokotemperaturowego okablowania lotniczego i kosmicznego, oferując inżynierom, specjalistom ds. zaopatrzenia i specjalistom z branży lotniczej wiedzę potrzebną do podejmowania świadomych decyzji, zapewniając zgodność, trwałość i najwyższą wydajność.

Zrozumienie kabla lotniczego o wysokiej temperaturze: więcej niż tylko odporność na ciepło

Kabel lotniczy do wysokich temperatur został zaprojektowany tak, aby zachować integralność strukturalną i właściwości elektryczne podczas ciągłego lub okresowego narażenia na podwyższone temperatury, często w zakresie od 150°C do ponad 1000°C. Jego konstrukcja obejmuje specjalistyczne materiały odporne na degradację termiczną, zapobiegając uszkodzeniu izolacji, utlenieniu przewodnika i kruchości płaszcza, co może prowadzić do katastrofalnych awarii.

Konstrukcja rdzenia i materiały

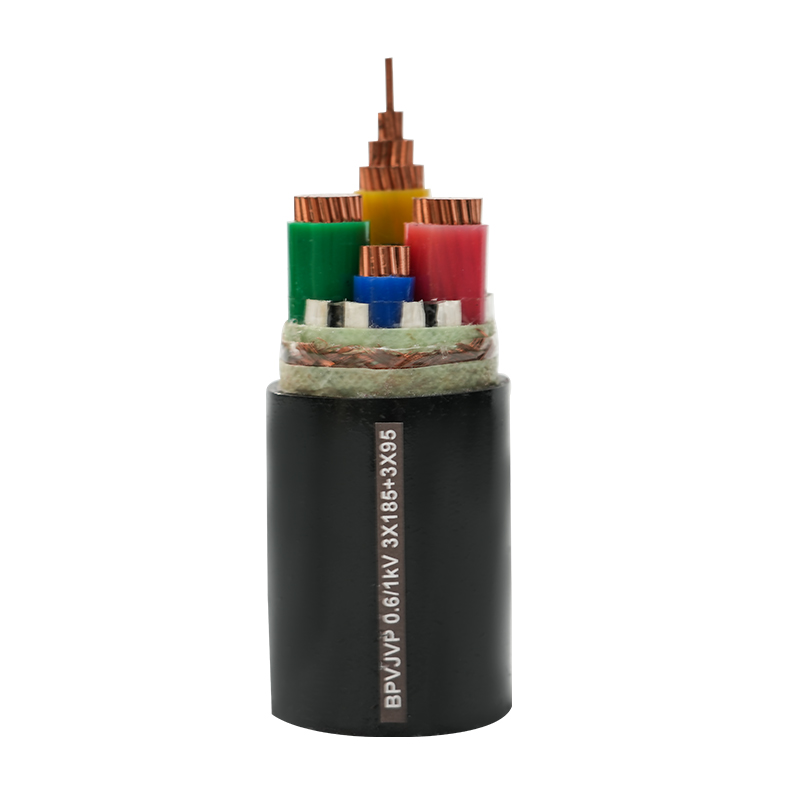

- Dyrygent: Zwykle miedź lub stopy miedzi o wysokiej czystości (takie jak miedź posrebrzana) zapewniające doskonałą przewodność. Miedź niklowana jest często stosowana w wyższych zakresach temperatur, aby zapobiec utlenianiu.

- Izolacja: Podstawowa bariera wykonana z polimerów takich jak PTFE (teflon), ETFE lub zaawansowane silikony. W przypadku ekstremalnych temperatur stosuje się kable w izolacji mineralnej (MI) lub izolacje na bazie ceramiki.

- Kurtka/pochwa: Zapewnia ochronę mechaniczną i środowiskową. Materiały obejmują usieciowane polimery, fluoropolimery lub oploty metalowe zapewniające większą trwałość i odporność ogniową.

Dlaczego temperatura znamionowa jest krytyczna

Temperatura znamionowa kabla to jego certyfikowana maksymalna temperatura ciągłej pracy. Działanie powyżej tej wartości przyspiesza starzenie się, co prowadzi do:

- Pękanie i łuszczenie się izolacji

- Zwiększona kruchość i utrata elastyczności

- Zmniejszona wytrzymałość dielektryczna, zwiększająca ryzyko zwarcia

- Utlenianie przewodnika, wzrost rezystancji i spadek napięcia

Wybór kabla o wartości znamionowej przekraczającej maksymalną oczekiwaną temperaturę aplikacji jest kluczowym marginesem bezpieczeństwa. Na przykład: Drut w izolacji PTFE o wysokiej temperaturze jest częstym wyborem w wielu wymagających zastosowaniach lotniczych i kosmicznych ze względu na szeroki zakres operacyjny i obojętność chemiczną.

Kluczowe standardy i certyfikaty dla kabli lotniczych

W lotnictwie zgodność z międzynarodowymi standardami nie podlega negocjacjom. Normy te zapewniają, że kable spełniają rygorystyczne standardy wydajności w zakresie bezpieczeństwa, niezawodności i interoperacyjności.

Główne standardy zarządzające

- AS/EN/NAS 3155: Jest to podstawowa norma dotycząca kabli z izolacją PTFE, określająca wymagania eksploatacyjne dla przewodów przyłączeniowych stosowanych w pojazdach kosmicznych.

- SAE AS22759: Obejmuje izolowany przewód, głównie z izolacją ETFE, stosowany w systemach elektrycznych w lotnictwie i kosmonautyce.

- MIL-W-22759 / MIL-W-25038: Specyfikacje wojskowe Stanów Zjednoczonych, które przekształciły się w standardy branżowe dla przewodów lotniczych i kosmicznych, szczegółowo opisując konstrukcję, testowanie i wydajność.

Producenci tacy jak Yangzhou Yaguang Cable Co., Ltd., założona w 1998 roku i uznawana za wyspecjalizowane i wyrafinowane przedsiębiorstwo, rozumieją krytyczne znaczenie tych standardów. Posiadanie certyfikatów takich jak AS9100 (system zarządzania jakością w branży lotniczej i kosmicznej oparty na ISO 9001), a także ISO 14001 i ISO 45001, świadczy o zaangażowaniu w systemową doskonałość. Co więcej, certyfikaty produktów wydane przez takie instytucje jak UL, TUV, CCS, ABS i BV dla określonych typów kabli zapewniają weryfikację oświadczeń dotyczących wydajności przez stronę trzecią, co ma kluczowe znaczenie dla dostawców dla światowych liderów branży lotniczej.

Wybór odpowiedniego kabla: szczegółowe porównanie

Wybór pomiędzy różnymi typami kabel lotniczy o wysokiej temperaturze obejmuje czynniki równoważące, takie jak zakres temperatur, waga, elastyczność, odporność chemiczna i koszt. Oto analiza porównawcza przedstawiona w dwóch formatach.

Do zastosowań takich jak okablowanie powierzchni skrzydeł i ogona, gdzie najważniejsza jest waga i elastyczność, a lekkie rozwiązanie okablowania samolotu jest niezbędne. I odwrotnie, w przypadku bliskości komory silnika, okablowanie komory silnika samolotu wymaga niezrównanej odporności na ciepło i ogień.

Porównanie wysokotemperaturowych kabli lotniczych

| Rodzaj materiału | Typowa temperatura Zasięg | Kluczowe zalety | Idealne zastosowania | Rozważania |

|---|---|---|---|---|

| PTFE (Teflon) | -65°C do 260°C | Doskonała odporność chemiczna, niskie tarcie, dobre właściwości dielektryczne. | Ogólna awionika, oprzyrządowanie, kabel oprzyrządowania statku powietrznego biegnie. | Może być cięższy niż niektóre alternatywy; wymaga ostrożnego obchodzenia się podczas instalacji. |

| ETFE (Tefzel) | -65°C do 150°C | Doskonała wytrzymałość mechaniczna, odporność na promieniowanie, lżejszy niż PTFE. | Wiązki elektryczne w obszarach kabiny, systemy sterowania. | Sufit o niższej ciągłej temperaturze niż PTFE. |

| Guma silikonowa | -60°C do 200°C | Doskonała elastyczność, doskonała ognioodporność. | Obszary wymagające ciągłej elastyczności, tymczasowych napraw. | Niższa odporność na ścieranie; może być podatny na przecięcia. |

| Izolacja mineralna (MI) | Do 1000°C | Ekstremalna odporność ogniowa, brak emisji toksycznego dymu. | Krytyczne obwody bezpieczeństwa pożarowego, systemy awaryjne, ognioodporny kabel lotniczy dla przeżywalności. | Bardzo sztywne, trudne do zainstalowania i zakończenia. |

Skoncentruj się na konkretnych potrzebach związanych z wysoką wydajnością

1. Okablowanie w ekstremalnych warunkach

- Wyzwanie: Bliskość silników, wydechów lub systemów odladzających, w których wzrasta temperatura.

- Rozwiązanie: Kable z izolacją dwuwarstwową (np. PTFE z oplotem szklanym), kable w osłonie metalowej lub kable MI. Fokus jest włączony okablowanie komory silnika samolotu które wytrzymują nie tylko ciepło, ale także płyny i wibracje.

2. Aplikacje wrażliwe na wagę

- Wyzwanie: Zmniejszenie całkowitej masy samolotu w celu poprawy efektywności paliwowej.

- Rozwiązanie: Izolacje cienkościenne (np. cienkościenny ETFE), przewody o mniejszym przekroju, jeśli jest to dopuszczalne, i zoptymalizowane konstrukcje kabli. Jest to domena specjalizacji lekkie rozwiązanie okablowania samolotus .

Najlepsze praktyki dotyczące instalacji i konserwacji

Nawet kabel najwyższej jakości ulegnie awarii, jeśli zostanie zainstalowany lub będzie nieprawidłowo konserwowany. Przestrzeganie najlepszych praktyk wydłuża żywotność i zapewnia bezpieczeństwo.

Wytyczne dotyczące instalacji

- Promień gięcia: Zawsze należy przestrzegać minimalnego promienia zgięcia określonego przez producenta, aby zapobiec uszkodzeniu wewnętrznego przewodu lub izolacji.

- Ochrona przed otarciami: W obszarach, w których kable przechodzą przez przegrody lub mogą ocierać się o konstrukcje, należy stosować przelotki, krosna lub kanały kablowe. Jest to szczególnie istotne dla kabel lotniczy odporny na łuk elektryczny aby zachować integralność płaszcza ochronnego.

- Oddzielenie od źródeł ciepła: Poprowadź kable z dala od gorących kanałów i rur. W przypadku niewystarczającej separacji należy stosować osłony termiczne lub rękawy.

- Bezpieczne łączenie: Do zabezpieczenia uprzęży używaj opasek zaciskowych lub sznurka przeznaczonego do zastosowań lotniczych, unikając nadmiernego naciągnięcia.

System kontroli i konserwacji

- Inspekcje wizualne: Regularnie sprawdzaj, czy izolacja nie ma pęknięć, odbarwień (oznak przegrzania), przetarć lub zanieczyszczeń.

- Testowanie ciągłości i rezystancji izolacji (IR): Wykonuj okresowe testy elektryczne, aby zidentyfikować degradację, zanim spowoduje to awarię systemu.

- Dokumentacja: Należy prowadzić dokładne schematy okablowania powykonawczego i zapisy dotyczące wszelkich modyfikacji lub napraw. W przypadku złożonych systemów, np. wymagających kabel oprzyrządowania statku powietrznego , jest to istotne przy rozwiązywaniu problemów.

Często zadawane pytania: często zadawane pytania

1. Jaka jest podstawowa różnica między wysokotemperaturowym kablem lotniczym klasy komercyjnej i wojskowej?

Chociaż oba muszą spełniać wysokie standardy, kable klasy wojskowej (często budowane zgodnie ze specyfikacjami MIL) zazwyczaj przechodzą bardziej rygorystyczne i obszerne testy pod kątem takich parametrów, jak rozprzestrzenianie się płomienia, gęstość dymu, toksyczność i wydajność w ekstremalnych obciążeniach mechanicznych i szerszych zakresach temperatur. Kable dla lotnictwa komercyjnego spełniają normy takie jak AS/EN, które również są rygorystyczne, ale mogą mieć inny nacisk w zależności od zastosowania.

2. Jak określić właściwą temperaturę znamionową dla mojego zastosowania?

Określ maksymalną temperaturę otoczenia, na jaką będzie narażony kabel w miejscu zainstalowania. Następnie dodaj margines bezpieczeństwa (zazwyczaj 20-25°C) i uwzględnij ciepło generowane przez prąd przepływający przez sam przewodnik. Zawsze wybieraj kabel, którego temperatura znamionowa przekracza tę całkowitą obliczoną temperaturę.

3. Czy w samolocie mogę używać standardowego przemysłowego kabla wysokotemperaturowego?

Nie. Kable lotnicze muszą spełniać określone normy lotnicze (AS, EN, MIL), które obejmują nie tylko temperaturę, ale także wagę, ognioodporność, emisję dymu, toksyczność i odporność na wibracje. Stosowanie kabla niezgodnego z wymaganiami stwarza znaczne ryzyko bezpieczeństwa i narusza przepisy lotnicze.

4. Dlaczego odporność na łuk jest ważna i co sprawia, że kabel lotniczy odporny na łuk elektryczny inny?

Łuki elektryczne wytwarzają intensywne, zlokalizowane ciepło, które może natychmiastowo zapalić izolację. Kable odporne na łuk elektryczny są zaprojektowane z materiałów odpornych na śledzenie łuku (tworzenie przewodzącej ścieżki węglowej) i są samogasnące. Jest to krytyczna cecha w obszarach o dużym potencjale zwarć lub tam, gdzie przewody są gęsto splątane.

5. Jakie są oznaki konieczności wymiany przewodu wysokotemperaturowego?

Do kluczowych sygnałów ostrzegawczych zalicza się: widoczne pękanie, łuszczenie się lub stwardnienie izolacji; przebarwienia (ciemnienie lub zwęglenie); lepka lub lepka powierzchnia izolacyjna; i każdy odsłonięty przewodnik. Każda z tych usterek wymaga natychmiastowej kontroli i prawdopodobnej wymiany.

Określenie i wdrożenie prawidłowego kabel lotniczy o wysokiej temperaturze to złożone, ale krytyczne zadanie inżynieryjne, które bezpośrednio wpływa na bezpieczeństwo, niezawodność i wydajność statku powietrznego. Od zrozumienia niuansów nauki o materiałach za Drut w izolacji PTFE o wysokiej temperaturze do uznania ratującej życie roli ognioodporny kabel lotniczy , każdy szczegół ma znaczenie. Wymaga wnikliwej analizy środowiska operacyjnego, przestrzegania rygorystycznych standardów międzynarodowych oraz współpracy z certyfikowanym i doświadczonym producentem.

Dzięki ponad 25-letniemu zaangażowaniu w produkcję kabli, Yangzhou Yaguang Cable Co., Ltd. ucieleśnia tę wiedzę. Działając w obiekcie o powierzchni 56 000 metrów kwadratowych wyposażonym w 480 zestawów nowoczesnego sprzętu do produkcji i testowania, firma specjalizuje się w produkcji kabli spełniających międzynarodowe standardy, w tym odpowiednich do wymagających zastosowań lotniczych. Ich zaangażowanie w niezawodną jakość, poparte pakietem certyfikatów systemów i produktów (ISO 9001, UL, TUV, CCS itp.) oraz udokumentowane doświadczenie jako wykwalifikowanego dostawcy dla głównych światowych podmiotów, pozycjonuje ich jako kompetentnego partnera zdolnego zaspokoić zapotrzebowanie przemysłu lotniczego na solidne i wydajne rozwiązania w zakresie okablowania. Postępując zgodnie z wytycznymi przedstawionymi w tym artykule i współpracując z producentami-ekspertami, specjaliści z branży lotniczej mogą mieć pewność, że ich systemy elektryczne spełniają najwyższe standardy wydajności i bezpieczeństwa.

Referencje

- Międzynarodowy SAE. (2019). Norma lotnicza AS22759: Drut, przewód elektryczny, przewodnik w izolacji fluoropolimerowej, przewód miedziany lub ze stopu miedzi . Warrendale, Pensylwania: SAE International.

- Departament Obrony. (2012). Specyfikacja szczegółowa MIL-DTL-22759: Drut, elektryczny, przewodnik w izolacji fluoropolimerowej, miedź lub stop miedzi, ogólna specyfikacja dla . Waszyngton, DC: DOD.

- Europejski Komitet Normalizacyjny Elektrotechniki (CENELEC). (2018). EN 3155: Seria lotnicza – Kable elektryczne, kable instalacyjne o temperaturach roboczych od -65°C do 260°C . Bruksela: CENELEC.

- Katz, HW (2018). Elektronika wysokotemperaturowa i okablowanie do zastosowań lotniczych . W materiałach Międzynarodowej Konferencji IEEE na temat systemów środowiskowych. [1]

- Yangzhou Yaguang Cable Co., Ltd. (2023). Profil możliwości korporacyjnych . Yangzhou, Chiny.